|

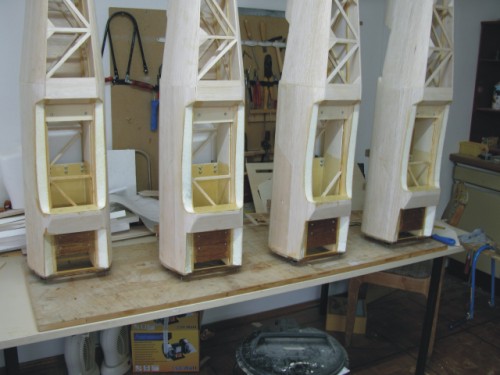

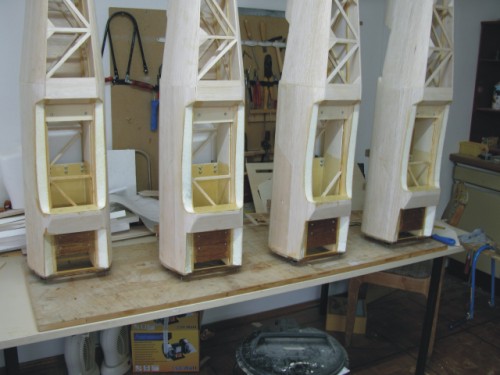

An zwei Ultimate sind die

Einstellwinkel ausgemessen und bis auf einige Kleinarbeiten bügelfertig.

Diese sogenannten Kleinarbeiten können sich aber erfahrungsgemäß aber

noch einige Abende hinziehen. Die untere Flügelabdeckung, einige

Laminierarbeiten, die Rudermaschinenbefestigung für Höhen und Seitenruder

sind an dieser Stelle nur genannt.

In einer Sonderschicht wurden die Flügel von

Moritz gefräst und soweit fertiggestellt. Diese Flügel können nächsten

Dienstag mit Gewebe verstärkt werden. Danach können Alex und Moritz den

Motoreneinbau vornehmen.

Die restlichen Kleinteile zur Fertigstellung

sind eingegangen. 40 Meter Solarfilm, 125er Räder, Tanks, Kleinmaterial und

50 Rudermaschinen liegen bereit. Pro Modell benötigen wir 4 Servos für die

Flügel, 2 Stück für das Höhenruder, 2 Stück für Seitenruder und 1

Stück für die Drossel. In der Summe 9 Servos Dymond D7500 von Staufenbiel

werden verbaut.

|

|

|

|

Ich stelle heute Abend die Flügelabdeckungen

für alle Modelle her. Hierzu werden die Flügel nochmals genau

ausgerichtet. Danach werden stirnseitig Sperrholzteile eingesetzt und die

Übergänge zum Rumpf mit 6mm Balsa verkleidet. Auf der Drehmaschine habe ich kleine Rohrstücke für

die Schrauben hergestellt. Diese werden mit eingedicktem Harz eingeklebt und

sind zur Führung der Nylonschrauben gedacht. Moritz hat Schulentlassfeier.

Er wird sich freuen das auch dieser Bauabschnitt an seinem Modell von mir

gebaut wurde.

Dominik und Alexander sind im Nebenzimmer und

bespannen die Leitwerke mit Bügelfolie. Dominik will sein ganzes Modell

schwarz, Alexander den kompletten Vogel blau bespannen. Die anderen 2

Modelle werden rot und gelb. Alle Flieger werden einfarbig und anschließen

mit Folienschnitt versehen.

|

|

|

|

Während die Jungs im Nebenzimmer Ihre Vögel

bespannen bereite ich den Anlageneinbau vor. Das Modell ist jetzt schon sehr

kopflastig. Es ist sehr wenig Platz im Rumpf vorhanden. Deshalb werden 4

Rudermaschinen für Höhen- und Seitenruder im hinteren Rumpfteil platziert.

So können auf kurzem Weg die Höhen- und Seitenruder angelenkt werden.

Anschließend werden werden die Styrodurteile mit dünnem Gewebe und Epoxy

überzogen.

Horst war heute bei uns. Er hat den Platz

für die Auspuffanlage vermessen. Er ist unser Dämpferspezialist im Verein

und wird uns die passende Auspuffanlage herstellen.

|

|

|

|

Ich habe Urlaub. Wir wollen bis zum Donnerstag,

den 4. August unsere Ultimate weitgehend fertig gestellt haben. Aus

diesem Grund werden wir uns jeden Abend ab 17 Uhr treffen.

Montag - Die Jungs sind im Bügelzimmer. Alle

Tragflächen sind bespannt. Nun sind die Kleinteile dran. Ich habe meine

Tragflächen bereits zuhause überzogen. Bewaffnet mit der Atemschutzmaske

führe ich im Nebenzimmer die letzten Laminierarbeiten durch. Die

Fahrwerksbefestigung wird beidseitig mit 160-Gramm-Gewebe verstärkt. Der

Rumpfinnenraum wird für die Auspuffanlage mit Harz imprägniert. Ebenso der

Motorspant. Abschließend wird die Flächenauflage mit einem dünnen Gewebe

überzogen. Morgen wird der Rumpf verschliffen und kann dann auch mit

Bügelfolie überzogen werden.

|

|

|

|

Dienstag - Dominik hat für alle die Dekorsätze

geschnitten, außer für sich selbst. Die goldfarbene Folie für seine

schwarzen Flügel ist leider noch nicht eingegangen. Die Flügel sind nach

einer Stunde mit den Folienschnitten verziert und als Kommentar hört man

nur ein herzhaftes "geil" von den Jungs. Die Rümpfe bekommen den

letzten Schliff vor dem Überziehen mit Bügelfolie und ich bereite einen

Motorträger für den Motoreneinbau vor. Zum Feierabend nehme ich meinen

Rumpf mit nach Hause. Morgen werde ich diesen bespannen.

Mittwoch - mein Rumpf ist fast bespannt. Bis

das Modell fertig ist werden nahezu 10 Meter Bügelfolie verbraucht. Für

Dominik muss ich schon schwarze Folie nachordern. Er hilft mir heute den

Motoreneinbau fertig zu stellen. Hierzu müssen noch einige Aussparungen und

Bohrungen in die Aluplatte gesägt bzw. gebohrt werden. Anschließend werden

dann alle Komponenten montiert. Die Rudermaschine für den Vergaser ist

direkt auf die Aluplatte montiert. Eine kleine Verkleidung soll das Servo

vor der Hitze schützen. Die Hebel am Motor müssen hiefür geringfügig

umgebaut werden. Moritz und Alexander sind im Nebenzimmer und bespannen den

Rumpf. Ein Abend reicht nicht für die Fertigstellung aus. Morgen geht es

weiter.

|

|

|

|

Donnerstag - heute treffen wir uns das letzte

Mal vor dem Alpinfliegen in Schröcken. Wir haben uns ein bisschen Erholung

verdient. Heute bespannen wir den Rumpf und ich montiere schon mal den

ersten Antrieb. Anschließend wird der 750ccm - Tank eingebaut. Laut

Herstellerangaben kann auf den Motor ein Propeller von 26 Zoll Durchmesser

montiert werden. Die jetzt montierte Latte 22x12, von meinem 3W-85B2 hat

schon fast Bodenberührung. Vor der Fahrt nach Schröcken werden über das

Internet noch das Heckfahrwerk und nochmals 10 Meter schwarze Folie

bestellt.

|

|

|