Dienstag - Alex und ich sind wieder in den Bauräumen zur Sonderschicht. Moritz hat sich am Wochenende zwar angekündigt, findet aber wieder mal den Weg nicht zu uns. Vielleicht gibt es was spannendes im Internet. Ich baue an der Utimate von Dominik weiter. Er ist in der Abendschule beim Englischkurs. Alex baut den Tank ein und vermisst anschließend den Einstellwinkel an seinem Modell. Abschließend klebt er die Sperrholzzungen in die Flügel ein.

Donnerstag - Auch das Modell von Dominik ist am Abend vorbereitet zum Vermessen der Flügel und Leitwerke. Dies geschieht dann am nächsten Donnerstag.

Donnerstag - wir testen heute einen Katalytofen in den Bauräumen. Laut Angaben soll mit diesem Gerät ein Raum von 90 Kubikmeter in kurzer Zeit aufgeheizt werden können. Der Verbrauch liegt hierbei 100 - 200 Gram Propangas / Stunde. In kurzer Zeit ist es mollig warm in den Räumen. Hört sich ja nicht schlecht an und hat sich am ersten Abend auch gleich bewährt. So sparen wir uns der Aufbau der Oeloefen und wir kommen um die hohen Heizölkosten herum. Das Modell von Dominik ist ausgemessen. Die Sperrholzzungen sind eingeklebt. Moritz montiert den Tank und klebt gegen Feierabend die Flächenstreben zusammen. Ich habe an meinen Streben Bohrungen zur Gewichtserleichterungen angebracht. Am Ende muss ich jedoch feststellen das diese Bohrungen nicht viel bringen, außer einen Festigkeitsverlust. Die restlichen Streben lassen wir ungebohrt.

Dienstag - Alex und ich sind wieder am Werk. Wir bauen die Schalterkabel an der Rumpfunterseite ein. Das Modell von Alex und Dominik wird nochmals aufgebaut und die EWD vermessen. Alle Verbindungen werden verbohrt und anschließend verschraubt. Gegen Feierabend stelle ich nochmals die benötigten Teile für den nächsten Abend zusammen. Die Stabantenne soll hinter der Kabine montiert werden. Damit ich an diese Stelle gelange muss an der Unterseite nochmals eine Stück Bügelfolie abgenommen werden. Zum Einbau muss ich zum nächsten Termin noch längere Schrauben mitbringen.

Donnerstag - die Stabantenne wird eingebaut. Hierzu wird auf der Rumpfinnenseite ein Formteil aus Pappelsperrholz angefertigt. Die Antenne wird entsprechend gekürzt und mit der Halterung verlötet. Die komplette Einheit wird nun von unten mit Epoxy in der Rumpf geklebt. Auf der Oberseite wird die Mutter aufgesetzt, die ganze Einheit kann trocknen. Die Jungs bügeln im Nebenzimmer die Streben, schneiden die Kabinenhaube zurecht oder fertigen die Öffnungen in der Motorhaube. Bis auf das Modell von Moritz sind wir, bis auf ein Paar Kleinigkeiten soweit fertig. Am Wochenende bestelle ich noch die notwendigen Akkus. Für die Auspuffanlage muss ich noch die Krümmer auf der Fräsmaschine herstellen. Dann können die Ultimate ausgewogen werden. Abschließend baut Alex seinen Vogel zusammen. Seine Mutter und er bewundern das Werk.

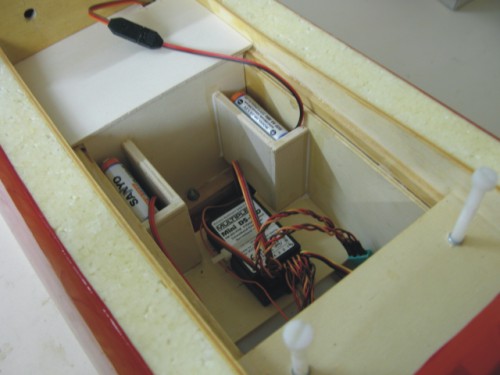

Donnerstag - 8 Akkus sind angekommen von der Fa. Staufenbiel. Wir verwenden 2500 mAh Zellen vom Typ NiMH. Mit ca. 135 Gramm sind die Zellen sehr leicht und klein. Ein Modell wird komplett montiert. Der Schwerpunkt wird kontrolliert. Dieser passt auf Anhieb. Also kommen beide Zellen unter den Schwerpunkt. Für alle Flieger werden nun die Akkuhalterungen auf der Kreissäge hergestellt und anschließend zusammen geklebt. Die Jungs helfen sich gegenseitig bei der Fertigstellung der offenen Punkte. Bald haben wir es geschafft. Gegen Feierabend bekomme ich noch einen Essenskorb von Alex, Moritz und Dominik überreicht. Sie bedanken sich für meinen Einsatz beim Bau der Flieger. Das ist eine gelungene Überraschung. Jeder hat mit seinem Taschengeld dazu beigetragen mir eine Freude zu bereiten. Auch nicht selbstverständlich!

Danke Jungs und ein Dankeschön der Mutter, die dieses durchgeführt hat. Sie weiß an dieser Stelle schon wer gemeint ist.

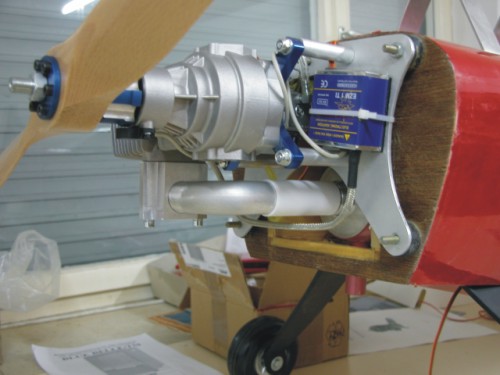

Heute werden die Rohrbögen auf Länge gesägt und am Modell montiert. Beim Anpassen der Motorhaube ist noch die vordere Ecke vom Adapter im Weg. Der ganze Adapter wird nächste Woche noch um 10mm gekürzt und die Schrauben werden noch versenkt. Dann müsste die ganze Sache unter die Motorhaube passen. Horst nimmt gegen Feierabend die Teile mit zum Schweißen. Beim ersten Modell wird mit Silikon für Glas die Kabinenhaube aufgeklebt. Mit Klebeband wir die Haube fixiert. Am Wochenende hole ich meine Ultimate heim um die Adapter zu kürzen und den Auspuff anzupassen. An nächsten Donnerstag sollen die Antriebe endgültig montiert werden.